设备管理不靠“修修补补”,这核心三件事管理者必须知道

在制造业、物业、工程等领域中,设备可以说是单位的“命根子”。但许多单位管理者仍停留在“坏了修、旧了换”的传统思维,导致设备成本高、停机时间长、维修费用爆表,甚至引发生产停摆、服务事故等严重后果。其实,设备管理大有学问,而设备全生命周期管理就是帮助单位实现效益倍增、规避风险的关键所在。

什么是设备全生命周期管理?

简单来说,设备全生命周期管理就是从设备的“出生”(选型采购)到“退休”(报废淘汰),进行全方位、科学合理的管理,让设备的性价比最大化。具体而言,设备的生命周期涵盖了多个重要阶段:

选型采购:要明确买什么、怎么买,选到性价比高、适配企业需求的设备。

日常运维:通过科学的养护,延长设备寿命,保持其良好的运行状态。

维修管理:设备出现故障时,能高效维修,减少停机损失,并合理决策修还是换。

升级优化:随着技术发展和单位需求变化,对老旧设备进行性能提升,使其重新焕发生机。

报废淘汰:精准判断设备的 “退休” 时机,既能避免过度使用导致的高成本维修,又能合理回收残值。

不做设备全生命周期管理,会吃哪些“亏”?

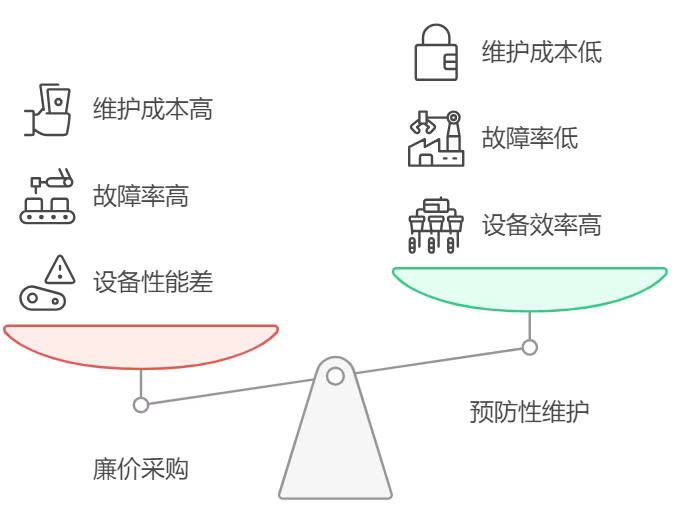

买时图便宜,养时成本高:采购只看价格,后期维修频繁、零部件更换成本翻倍,总拥有成本超预期。

不做预防,事后损失大:平时不注重检查维护,等坏了再修,维修带来的停机损失巨大,有的单位1小时停机损失达几万块。

设备用几年,没人知道:设备信息全凭人脑记忆,人员流动导致数据断档,管理无从下手。

报废时机不合理:要么过度使用老旧设备,要么盲目按财务折旧年限报废,造成资源浪费。

“的修”系统如何助力设备全生命周期管理?

面对设备全生命周期管理这么长的链路,系统能帮助单位管理者解决诸多“人做不到或做不好的事”,而核心就做三件事:信息不丢、动作可追、风险早发现。

选型采购阶段:建立设备电子档案

通过系统录入设备采购信息,如品牌、型号、购置日期、价格、图片等,上传合同、图纸等附件,赋予唯一编码。这样,设备来源清晰,后期核算成本、沟通售后、对比性价比都一目了然。

日常运维阶段:实现定检+履历自动化

系统制定巡检计划,按天/周/月自动提醒,巡查人员手机APP记录巡查结果,上传照片,异常情况一键报修并自动分配维修人员处理,防止忘检、漏检,早发现、早处理,避免故障恶化。同时,通过现场扫码可了解设备运行状况、维修历史、巡检历史、附件等履历信息,为评估设备状态、制定巡检维护策略提供依据,减少不必要的维修开支。

维修管理阶段:构建闭环维修流程与成本追踪

从故障申报到工单分配,再到维修执行、完工确认以及成本记录,系统实现维修全过程闭环管理。发现故障可现场上报,系统自动生成工单并分派维修人员,工单状态实时更新。系统自动统计维修次数、费用及零件更换情况,帮助单位判断修换。

性能优化阶段:提供数据支持决策

系统依据积累数据,生成设备运行、故障率、闲置、报废分析图,统计不同品牌、型号设备成本效益等信息。单位管理者可借此精准判断设备优劣,确定继续使用、升级还是更换设备,用数据说话代替拍脑袋决定。

设备全生命周期管理绝非简单的 “坏了修、旧了换”,而是一项系统性工程。单位管理者应摒弃传统思维,引入数字化系统,实现设备管理数字化转型,让管理有迹可循、有数可依,在竞争中赢得成本和效率优势,保障单位稳定可持续发展。

如果你们有意愿引入一套比较好用的工单管理系统,可以看一下“的修”工单管理系统。它可以帮助你的企业有效解决报修系统效率低、人员难管理等问题。更详细的情况可以找我咨询了解!

预约体验

电话咨询

微信咨询

微信扫码

企业微信

城市合伙人